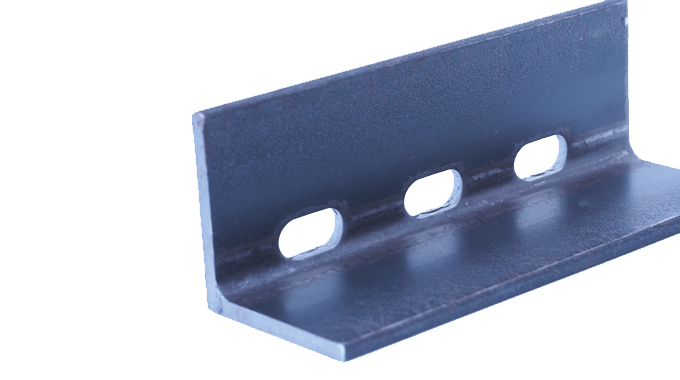

【切断・切り欠き・穴あけ】アングル加工におすすめの製品を事例別にご紹介

富士機工には、アングルの「切断」「切り欠き」「穴あけ」といったさまざまな加工が便利になる機械が揃っています。「アングル加工の作業効率を上げたい」「アングルを社内で加工したい」とお考えの方にマッチする製品を、加工の種類ごとにご紹介します。

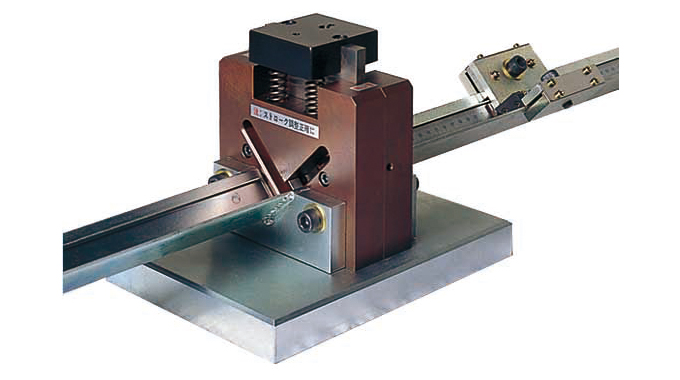

金型で切断加工を行う「アングルカット」は、現在メタルソーでアングルの切断加工をしている企業や、外注から社内加工への切り替えを検討している企業におすすめの製品です。導入することで得られるメリットを事例別にご紹介します。

一般的なメタルソーでの切断加工は1個あたり十秒から十数秒の時間がかかり、スピードを上げようとすると人が力をかけなくてはなりません。

何十回も作業をすれば疲れが出て、効率も落ちてしまうでしょう。

一方、富士機工の「アングルカット」なら、切断加工にかかる時間は、わずか1、2秒。さらに人が行わなくてはいけない作業はプレスのスイッチを押すだけで、時間と人的労力を大きく削減でき、効率アップを実現します。

段取りに関しても、メタルソーでは1カットするごとに位置出しとクランプでの固定をしなくてはなりません。しかし、「アングルカット」ならセットしたストッパーにあてて切断するだけで段取りが可能なので、非常にシンプルで簡単です。

さらにメタルソーでの切断後に必要なオイルの拭き取りやバリ取りもなくなります。作業工数が減る、というメリットが「アングルカット」を導入するきっかけのひとつとなった企業もあります。段取りから仕上げまでの手間を全体的に減らすことができる製品です。

切断加工の量が少ないからといって外注に出すと、時間がかかりコストも割高になってしまうことがほとんどでしょう。「アングルカット」はすでにプレス機がある現場なら金型のみの購入で済むため導入しやすく、少量加工にも向いています。また、先述したように操作もシンプルなので、誰でも簡単にアングル加工をすることが可能です。

加えて「アングルカット」は、長持ちするコストパフォーマンスの良い製品なので、実際に導入してから30年以上にわたり使い続けている企業もあります。量産にも少量多品種の加工にも活用できる製品ですので、定期的に切断加工を外注していて納期やコストが気になっている企業におすすめの製品です。

「アングルカット」は、社内での加工を検討しているものの、技術者養成にかかる工数やコストがネックとなっている企業にもメリットがあります。金型式で導入しやすいうえ、スケールストッパー付属のため位置出しも容易な「アングルカット」は、メタルソーやバンドソー、レーザ加工などと比べると段取りから完了までの工程が簡易的なので、専門技術を持った人材が必要ありません。また、「アングルカット」は金型であるため、機械よりも安価でランニングコストも抑えることができるでしょう。

この特長を生かし、大きな機械を導入する前にまずは「アングルカット」での加工を試し、社内加工の仕組みを整えてから機械に切り替えるという前提のもとで「アングルカット」を導入する企業もあります。

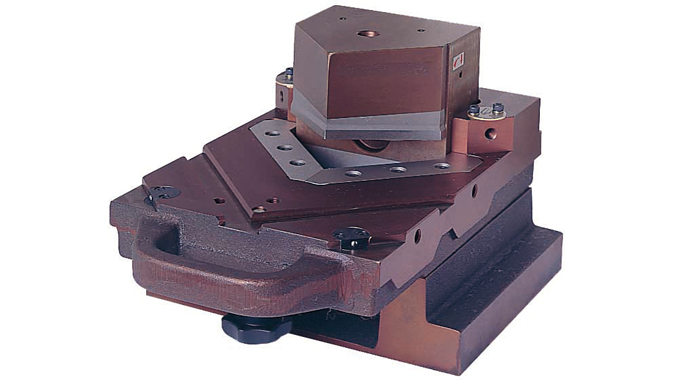

金型でアングルの切り欠き加工する「アングルノッチ」は、溶断でアングルの切り欠き加工をしている企業や外注で済ませている企業、社内加工を検討している企業におすすめの製品です。導入するメリットをご紹介します。

一般的な溶断での切り欠き加工は、位置出し、角度出し、印付といった段取りが発生します。さらに、きれいに切り抜き加工ができていないと、溶接時に調整作業が必要になったり、欠陥が発生したりしてしまうでしょう。上記のような溶断での切り欠き加工で精度を出すには一定の技術が必要ですが、作業者の熟練度によってバラツキが発生しやすく、時間もかかってしまいます。

一方、富士機工の「アングルノッチ」なら、位置出し、角度出し、印付といった段取りが、アタッチメントをセットするだけで完了するのがメリットです。材料をあてがって金型で加工する仕組みなので、専門技術が必要なく時間もかかりません。大量加工の際に時間と作業量を減らせるのはもちろん、少量加工の際も必要なぶんだけすぐに加工することができます。

このように、溶断による加工に比べると「アングルノッチ」を利用した加工の方が作業効率を大幅にあげることができます。

実際に「アングルノッチ」を導入した企業からも、「大量のフレームを製作しなければならないときでも、アングルノッチを使用すると短時間で納品できる」という声が寄せられています。

「アングルノッチ」は標準シリーズでも6×60と広い範囲での加工が可能。また、ステンレスに特化した「ステンノッチ75」はステンレスの9×75までの加工ができる製品で、この加工範囲の広さも他社にはない大きな特長となっています。

「アングルノッチ」には、板厚、加工サイズによって適切な切り欠きができるよう、アタッチメントが付属しています。アタッチメントはイラスト付きの組み合わせ表を見ながら設置するだけでよいため、誰が作業してもきれいな仕上がりになるでしょう。精度も均一にできるので、溶接時の手間も削減可能です。

ドリルでアングルの穴あけ加工をしている企業や、穴あけ加工を外注で済ませている企業、社内加工を検討している企業におすすめなのが、金型で穴あけ加工ができる「厚板ホルダー」です。メリットをご紹介していきます。

ボール盤やラジアルボール盤などでの穴あけは、位置決め、ケガキ、ポンチといった段取り作業がつきもので、作業者による出来上がりの個人差やバラツキが出やすいのが課題でした。しかし、富士機工の「厚板ホルダー」は金型での穴あけを行う製品のため、ケガキ、ポンチといった作業が不要です。位置決めも、金型に標準装備されているストッパーをスケールに合わせてセットするだけで完了するので、仕上がりにバラツキが出にくいでしょう。

ドリルでの穴あけ加工は、穴の径や材料の板厚によって差はあるものの、1回につき十数秒ほど時間がかかることがほとんどです。一方で「厚板ホルダー」は金型での加工になるため、1回の穴あけ加工にかかる時間はわずか2秒ほどで済みます。均一の品質でスピーディーに穴あけ加工ができるのが「厚板ホルダー」のメリットです。

穴あけ加工の量が少ないからといって外注に出すと、どうしても時間がかかるうえにコストも割高になるでしょう。しかし、「厚板ホルダー」なら必要なときに必要な分だけ短時間で加工できるので、コストダウンと工程の短縮を実現します。

金型のため初期費用がさほどかからず、加えて導入に向けた広いスペースも必要ありません。刃物を交換するだけでさまざまなサイズの穴をあけられるので、長穴や長方形のイレギュラーな加工にも1台で対応できます。

さらに位置決めストッパーがX・Y両方の方向についているのも他社製品にはあまりない特長です。アングルのキワにまで穴あけができるよう、特キワ頭φ30といったアングル専用の穴あけ金型もあり、アングルの立ち上がりギリギリまで穴あけが可能です。一度導入すれば20年、30年と使えるコスパのよさも魅力で、定期的に切断加工をしている企業におすすめです。

富士機工には、金型以外にも穴あけ加工に便利な製品があります。おすすめの機械を紹介していきます。

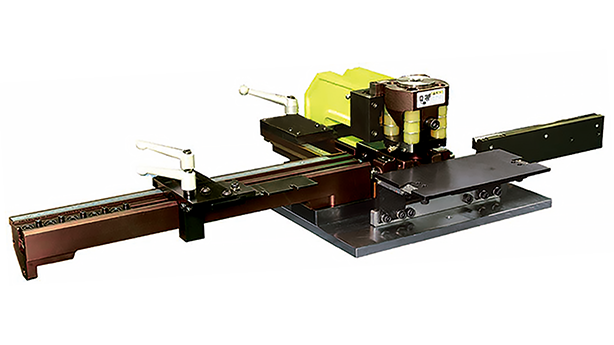

金型では追いつかないほど大量に穴あけ加工をするなら「βパンチプレス」がおすすめです。NCの位置決め装置とプログラムを搭載した機械で、「厚板ホルダー」と同じ加工をさらにスピーディーに、より高い精度で行うことができます。

レーザ加工機に比べるとプログラム操作や段取り作業が簡易的で、使い手を選びません。

また、この使い勝手の良さから、穴あけだけでなく、ドリルでの穴あけやスタッド溶接のためのポンチ打ちを「βパンチプレス」で行うといった工夫をされているお客様もいらっしゃいます。ポンチの精度を高めつつ作業の効率化を実現されています。

レーザ加工には複雑な加工をきれいにできるというメリットがありますが、機械そのものが高価で加工費も割高であるうえに、プログラミングや冶具の準備といった段取りも発生してしまうため、少量多品種の加工には不向きです。さらに、加工のみにかかる時間ならパンチプレスの方が短くて済みます。

この課題には、すでにレーザ加工機を持っている会社なら、平板の穴あけはレーザ加工機で行い、アングルの穴あけは「βパンチプレス」で行うといった使い分けが効果的です。このような使い分けにより、実際にコスト軽減と時間短縮を実現している企業もあります。

富士機工の「βGL」は、16✕200までというほかにはない規模の加工ができるNCパンチプレスです。レーザ加工機を使うと割高になりがちなアングルへの穴あけなど、形鋼の加工も可能です。大規模の加工を一定量、定期的に行なっているが、レーザ加工機の導入には、コスト面や加工工程の煩雑さから踏み切れないでいる企業には、この「βGL」の利用がおすすめです。

こちらについても、もしもすでにレーザ加工機を持っている企業なら、アングル加工など、段取り作業が多く費用がかさむ形鋼の加工は「βGL」で行い、通常の平板加工はレーザ加工機で集中して行うといった使い分けをすることで、現場の作業効率アップが期待できるでしょう。

レーザ加工機でのプログラム入力に比べ、「βGL」ならパンチプレスのメリットである簡易的なプログラム入力で短時間かつストレスフリーな加工準備ができます。治具も必要なく、段取り作業とコストを抑えられるうえに加工時間そのものも短縮可能です。ぜひ、「βGL」とレーザ加工機の併用で作業の効率化をしてみてはいかがでしょうか。

富士機工には、現場のニーズや加工量に合わせて導入できるアングル加工用の製品が数多く揃っています。アングル加工にかかるコストや手間を削減したい、自社での加工も視野に入れていて詳しく知りたいという方は、資料請求のうえ、ぜひお問い合わせください。

今回、紹介した製品はこちら

今回、紹介した製品はこちら

今回、紹介した製品はこちら

今回、紹介した製品はこちら

今回、紹介した製品はこちら

お見積り依頼、サンプル加工のご相談、製品カタログのダウンロードはこちらから

042-560-7883

電話受付時間 平日AM 8:30~PM 17:25

次回展示会情報EXHIBITION

2025年05月15日(木)~2025年05月17日(土)

2025年07月16日(水)~2025年07月19日(土)

製品案内

材料から選ぶ

加工内容から選ぶ